为了提高工作可靠性及延长机械部件的寿命,现代的先进发动机(如 CFM56、CF6-80C2、RB211-535E4、V2500和F100等)都采用改进了设计的滑油系统。它们与传统滑油系统的差别主要在于回油总管中设置过滤度较高的细油滤,增压油路中不设调压活门,采取多种监测手段等。

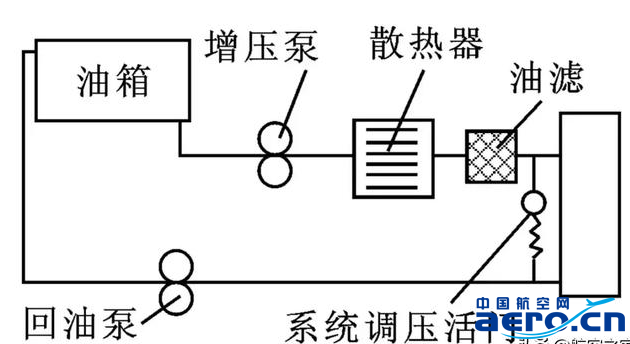

传统的滑油系统

典型的传统滑油系统如图1所示。在它的进油路增压泵后面设有调压活门,保证油压在发动机各种工作状态下(慢车状态除外)维持为2.94×105~3.53×105Pa。调压后的滑油进入细油滤,其过滤度一般为50~80μm。该油滤通常称为高压油滤,设有旁路安全活门。当油滤堵塞时,它的进口和出口之间的压降增大,达到一定值后,旁路活门打开,而滑油部分或全部绕过油滤经旁路活门流出,保证发动机始终有滑油供给。

在回油分系统中,各油腔的滑油由各自的回油泵抽回,经回油总管、油气分离器和滑油散热器流回油箱。

图1、传统的滑油系统简图

20世纪80年代以前投入使用的发动机基本上都采用这种滑油系统。当然,也有少量差异。如有些发动机(如 T53、JT3D和 CF6等)的散热器设在回油系统中,而有些发动机(如斯贝、JT8D、JT9D和F100等)的散热器则位于进油系统中。调压活门的设置也有所不同。

例如,军用斯贝发动机采用了系统调压活门,如图2所示,该活门感受供油管滑油压力和回油腔压力,保持两者之差恒定,以便在工况变化时仍维持滑油喷嘴前后压差,也即使供油量保持不变。在散热器处于进油系统内的一些发动机(如JT8D与JT9D等)中,散热器后有一股滑油被引向调压活门弹簧的一端,如图3所示,以消除滑油流过散热器时的压降影响。

此外,在大多数发动机中,每个回油泵前均装有粗滤网及磁性堵头,防止过大的金属或非金属粒子进入回油泵。磁性堵头也作为润滑系统状态的一种监测装置。

图2、军用斯贝的调压活门布置

先进发动机的滑油系统

为了保证更安全更可靠地工作,一些现代发动机都采用改进了设计的滑油系统。这类新一代的滑油系统具有下列特点:

不在增压油路中设调压活门。在新一代滑油系统的增压油路中不设调压活门,而仅安装防止冬天启动发动机时油压过大的限压活门。限制的压力值在 CFM56、CF6 80C2和 V2500中分别为20.6×105Pa、20.3×105Pa和25.0×105 Pa。由于没有调压活门,因而供油压力即供油量是随发动机转速的加大而增加的。

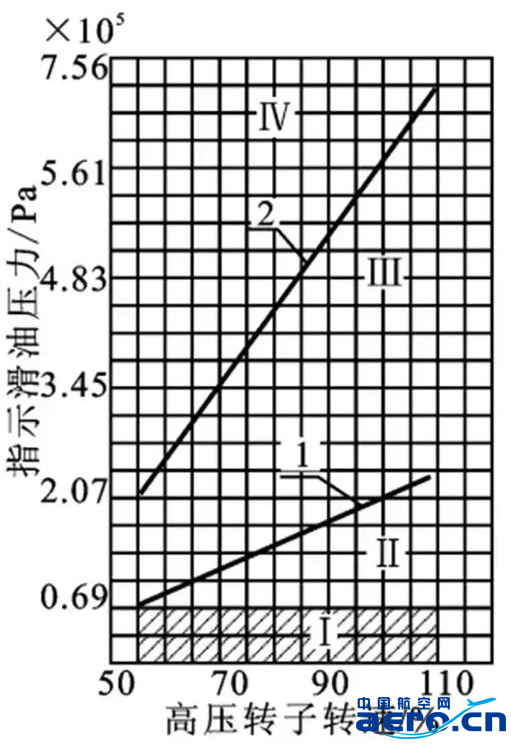

图4示出了CF6 80C2发动机供油压力随高压转子转速的变化。当滑油压力小于0.69×105Pa时,应立即将发动机停车。直线1是地面工作的最小压力线。

如果压力低于此线(即处于Ⅱ区范围内),应在飞行前进行调整。直线2是最大正常压力线(油温为65~160 ℃)。仅在特别冷的天气条件下起飞时才允许压力高于此线(即处于IV区)。因此,直线1和2为正常滑油压力包线。

新一代的滑油系统备有较全面较完善的监测系统。例如,CFM56发动机采取了三类监测装置。第一类是飞行(或工作)中监测用的,即座舱仪表板上的滑油压力、温度、油箱储油量等指示仪表、最低滑油压力指示灯及回油滤堵塞指示灯。

第二类是维护用的,包括目视油量指示器、进油和回油油滤堵塞指示器以及回油路和油箱中的磁性堵头等。此外,维护人员还定期取油样进行滑油光谱分析。

第三类是试验和排故用的。采用两套指示油量和油滤堵塞的装置,是为了使飞行人员和地勤人员均能及时发现问题,避免人为过失,以便尽快采取措施保证发动机正常工作。有了这样多种的监测装置,不仅能保证滑油系统的正常工作,而且能监测发动机的机械传动部件,及早发现其故障。

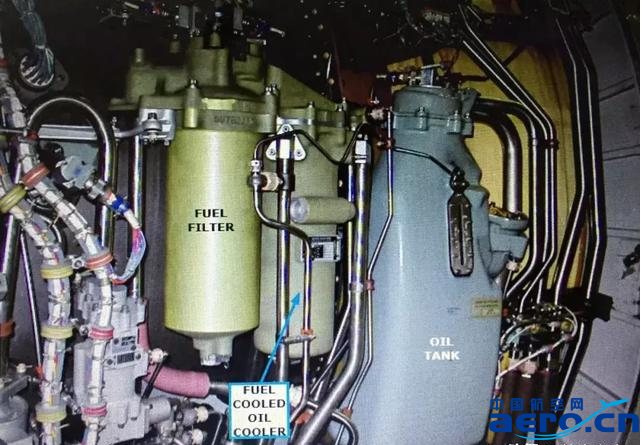

在回油总管中装细油滤

在以往的发动机中,只在回油泵进口处安装粗滤网;在新一代滑油系统中,回油总管装有细油滤,其过滤度高于进油系统中细油滤的。由于润滑后的滑油以较清洁状态返回油箱,油箱便成为净化油箱。在这种情况下,回油总管油滤保证流向轴承与齿轮等处的滑油具有充分的清洁度,且均带旁路安全活门,增压油滤仅作为一种备用装置,装或不装旁路活门均可。

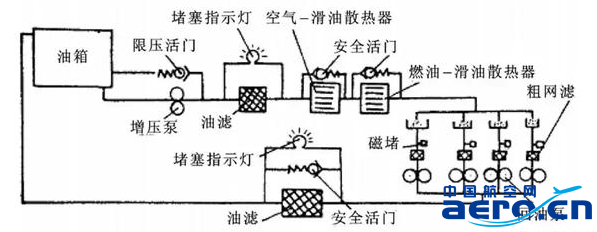

图5示出 V2500的滑油系统简图,反映了新一代滑油系统的主要特点。进油系统中的细油滤不带旁路安全活门,但有堵塞指示灯(ΔP≥0.8×105Pa时灯亮),过滤度为125μm。回油总管中的细油滤带旁路安全活门(ΔP≥1.35×105Pa时打开)及堵塞指示灯传感器(ΔP≥0.8×105 Pa时灯亮),过滤度为30μm。

图5、V2500滑油系统简图

发动机正常工作时,流向轴承等处的滑油中的污粒尺寸不大于30μm(由回油滤保证)。回油滤开始堵塞即当ΔP≥0.8×10

中国航空网 www.aero.cn

航空翻译 www.aviation.cn

本文链接地址:硬核航空 传统和先进航空发动机滑油系统设计特点解析