它主要作用有二,其一是减小该轴承的负荷,提高它的耐久性。采用1个滚珠轴承时,要承受径向力与很大的轴向力,因而工作条件差,3型中,此轴承经常损坏即是明证。

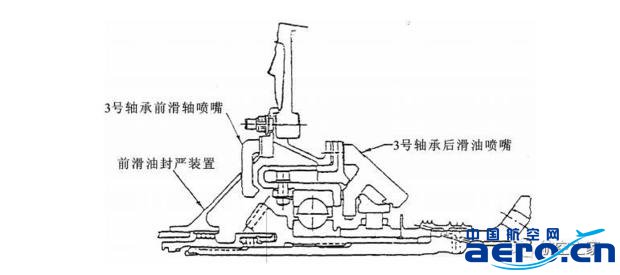

采用滚珠、滚棒两轴承并列的设计时,一定要让滚珠轴承不承受径向负荷,仅承受轴向负荷,径向负荷由滚棒轴承承受,这样可改善滚珠轴承工作条件。为保证滚珠轴承仅承受轴向负荷而不会承受径向负荷,将滚珠轴承支承于弹性支座中,而滚棒轴承支承于刚性支座中,如图52所示。

采用滚珠、滚棒两轴承并列的第二个作用是保持工作叶片叶尖与机匣间间隙均匀,特别是在工作一定时间后,能基本维持均匀的叶尖间隙,这是因为采用滚棒轴承后,能限制转子的回转运动。

图51、CFM56 5A高压压气机特点示意图

图52、CFM56-5A高压压气机前支点(3号支点)滚珠滚棒轴承并列设计

4.2.3 高压涡轮

CFM565A的高压涡轮与 3型的不同之处主要有(见图53):(1)轮盘上固定叶片的前后挡板,在3型中采用了多根螺栓,穿过涡轮盘中的小孔固定,在前文中已对其缺点做过分析,在 5型中,将这一 GE公司传统设计做了改进,即前后挡板用类似高压锅锅盖的保持器固定方式固定于轮盘前后端面上。

(2)按三元流重新对叶片进行了气动设计,降低了导向器出口的 Ma,气流通道做了修改,减小了冷却气量。

(3)主动间隙控制方面做了修改,涡轮外环处的结构做了较大的改动,另外,由于采用了FADEC,主动间隙控制也由FADEC来执行,使它调节更为精确。

(4)涡轮盘前的封严盘与大鼓轴的连接安装边,由 2型中做在大鼓轴的外端,改为向内翻。因此,连接螺栓所处的位置,即半径减小了,这样可减小螺栓头和螺帽与气流间的摩擦量。另外,封严盘上的外、内封严篦齿环上的齿数由 2型的4、2个改为3、1个。

(5)气流通道做了改动。