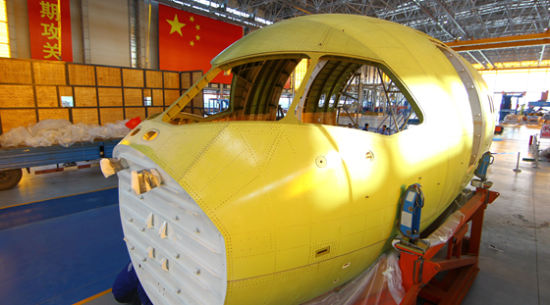

C919大型客机机头在部装车间开箱首秀

在码头吊装上特种运输车辆

两扇高约20米的大门缓缓打开,载着C919大飞机机头的运输车在众人的瞩目下开进了中国商飞总装制造中心。昨天上午10点,从岷江到长江,走过8省份,历经16天,C919机头终于在上海码头靠岸,等待总装。

成都商报记者了解到,大飞机机头的对接预计将于本月18日后开始、月底完成,而全机结构总装将在今年年底全部完成。

机头检查

若有损伤需“打补丁”

部装厂房是一个近4万平方米的房子,用于飞机大部件的组装,起落架调适、发动机等重要部件都在这里安装好。由于要能容纳两架36米机翼伸展的大型客机横放,单是厂房宽就有近百米。

中国商飞上飞公司项目管理部副部长郑大勇告诉成都商报记者,机头卸下后,首先要进行全机头的外观检查和测量。因为机头的运输路程是几个部段中最远的,经过了河运、海运、陆运,吊动多次,可能会有划痕损伤。

原来机头可谓既坚固又娇嫩。坚固的是,为了保证机头的安全,按照国际最严格的适航标准,前期进行了大量鸟撞实验———将重达4.5磅的冷冻机,按照时速800公里的速度迎面打过来,机头外表依然保持完好。而“娇嫩”的是,蒙皮最薄处只有约两毫米,一般的划痕都会让其受损。

郑大勇介绍,蒙皮的作用是把飞机身封闭起来,因为飞机上天后受各种气压影响,不能有漏洞,否则会卸压,可能发生坠机。如果蒙皮受到磨损,它的强度、寿命受影响,会逐渐裂开。如果发现有损伤,修补办法是在受伤处做一个加强件,铆上,相当于打个补丁。

全机对接

一共要“缝”四条缝

成都商报记者看到,部装厂房里有5个工位,其中之一就是C919的全机对接生产线。郑大勇表示,这是一条自动化生产线,可计算机调节对接位置坐标,放机头的四个支柱也可自动调节,还可以激光定位。

据介绍,在支线飞机ARJ的装配中,都是靠手动将飞机各个部位调成应有的位置,但C919采用的这项先进的数字化测量技术,不再需要人工校准,而误差可小到毫米及以内。郑大勇告诉成都商报记者,将来还会有自动钻铆,类似钻头模样的小机器人,代替人工打铆,大大提高效率和准确率。

郑大勇告诉成都商报记者,全机对接一共要完成四条缝:机头和前机身,前机身跟中机身、中机身和中后机身,中后机身和后机身前段。这四条缝结合后,结构硬件下架,飞机的模样也就出来了。机头预计本月底对接完成,今年年底全机对接完成。

全机对接完后,还有一项最重要也是最难的程序是调试,因为很多成品件需要输入和端口,集成比较难。“导管相当于飞机的经脉,电缆相当于血管。全机通电相当于血液、经脉要通。”郑大勇表示,现在他们研制了全机电缆导通设备,不用人工测,既节约时间,也确保每个系统的运作。