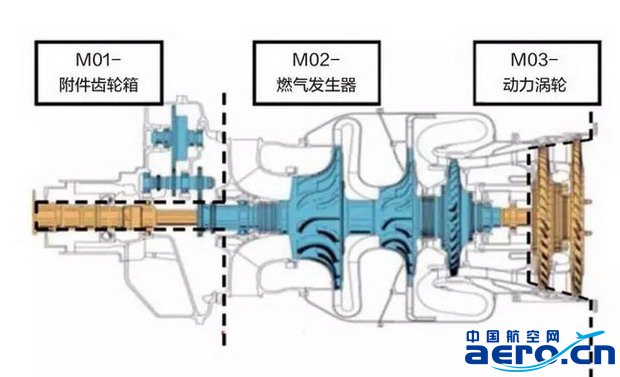

涡轴16 发动机总体布局和单元体划分示意图

发动机采用单元体设计理念,单元体界面简单清晰,更换单元体无需特殊工装,具备在外场更换单元体的能力。典型的案例就是将动力涡轮轴划分在燃气发生器单元体中,这样不但避免了轴承腔外露,降低了单元体被污染的风险,而且避免了轴承内外环分别处于不同的单元体,保持了轴承组件的完整性。单元体设计的实现,简化了产品维修程序,降低了维修难度,缩短了维修总时间,从而降低了全生命周期的运营成本和维修成本,提高了产品的市场竞争力。

结构上采用了共用轴承腔的设计方案,动力涡轮转子后部支点与燃气发生器转子后支点共享一个轴承腔和一路润滑油油路,使发动机总体结构简单且紧凑,简化了润滑系统设计(减少了滑油供油泵级数,简化了供油、回油油路)和通风通道设计,同时也简化了整机载荷传递路线,减轻了发动机重量,并提高了产品的安全性与可靠性。

发动机和动力系统的调整

压气机采用双级离心式压气机,在无进口可调导叶和级间放气装置、极大降低结构复杂度的情况下,保证了全包线工作范围内的高部件效率和安全裕度,具有零部件数量少、结构简单紧凑、抗沙尘和抗进气畸变能力强、可靠性高等优点,代表了当代先进压气机的技术水平。

高度集成式附件传动、油滤组件和成附件。附件传动机匣集成了传动、滑油箱、功率输出和滑油系统等多方面的功能;油滤组件集成了十多个燃/滑油附件,实现了燃油增压、燃/滑油的过滤、温度和压力测量、燃油加热、滑油散热、油滤堵塞旁通及指示的功能。附件传动机匣和油滤组件大量集成了内部油路和气路,使附件之间全部采用机匣内部油路连接,减少了零件数量。相对以往的发动机,涡轴16发动机的外部管路数量减少了约30%,提高了可靠性和安全性,有效降低了制造成本和使用成本。滑油泵与交流发电机、起动机与发电机、高/低压燃油泵均采用共轴、高速且小型化设计,减少了齿轮数量,节约了安装空间,能够缩减整台发动机的轮廓尺寸。

该型发动机主轴承采用了外环与弹支、安装法兰集成设计,简化了发动机结构且提高了转子稳定性,抑制了整机振动。主轴承采用环下供油润滑,与常规润滑方式比,同等油量的情况下,润滑效果更好,轴承发热得到改善,降低了轴承故障率,提高了轴承寿命。

在AC352上安装涡轴16发动机

控制系统为双通道FADEC系统,其主要附件,如电子控制器、燃油调节装置等均为双通道结构,并集成了独立的电子式超转保护系统,充分保证了系统的安全性和可靠性。此外,系统所有附件均为现场可更换单元,可有效提高发动机的维护性和维修性,从而降低全生命周期费用。

装有涡轴16的AC352于2016年12月20日首飞成功

为满足用户在更高的功率下悬停以执行搜救任务的要求,涡轴16发动机在设计中设置了30min全部发动机运转(AEO)状态,允许在AEO状态下连续工作30min,且不限制使用次数。